Comprendere al meglio la URS, IQ, DQ, OQ e PQ

Nel dinamico panorama della validazione e dell’assicurazione della qualità, comprendere e padroneggiare le diverse fasi è essenziale per garantire che attrezzature, processi e sistemi rispondano pienamente al loro scopo previsto. Questo approccio strutturato non è solo una formalità, ma un pilastro fondamentale per la conformità , l’efficienza operativa e, in settori critici come quello medicale, per la sicurezza del paziente e l’integrità del prodotto.

La validazione è la prova che un sistema fa ciò che dovrebbe fare in modo affidabile e ripetibile…e va saputa dimostrare carte alla mano anche durante gli audit!

La crescente complessità dei processi produttivi e la stringenza delle normative internazionali rendono indispensabile un approccio rigoroso e sistematico alla validazione. Non si tratta più solo di verificare la funzionalità, ma di dimostrare che ogni componente di un processo produttivo sia sotto controllo, riducendo al minimo i rischi e garantendo una qualità costante. L’implementazione di queste fasi di qualifica e validazione assicura che il prodotto finale sia sicuro ed efficace, fin dalla sua concezione.

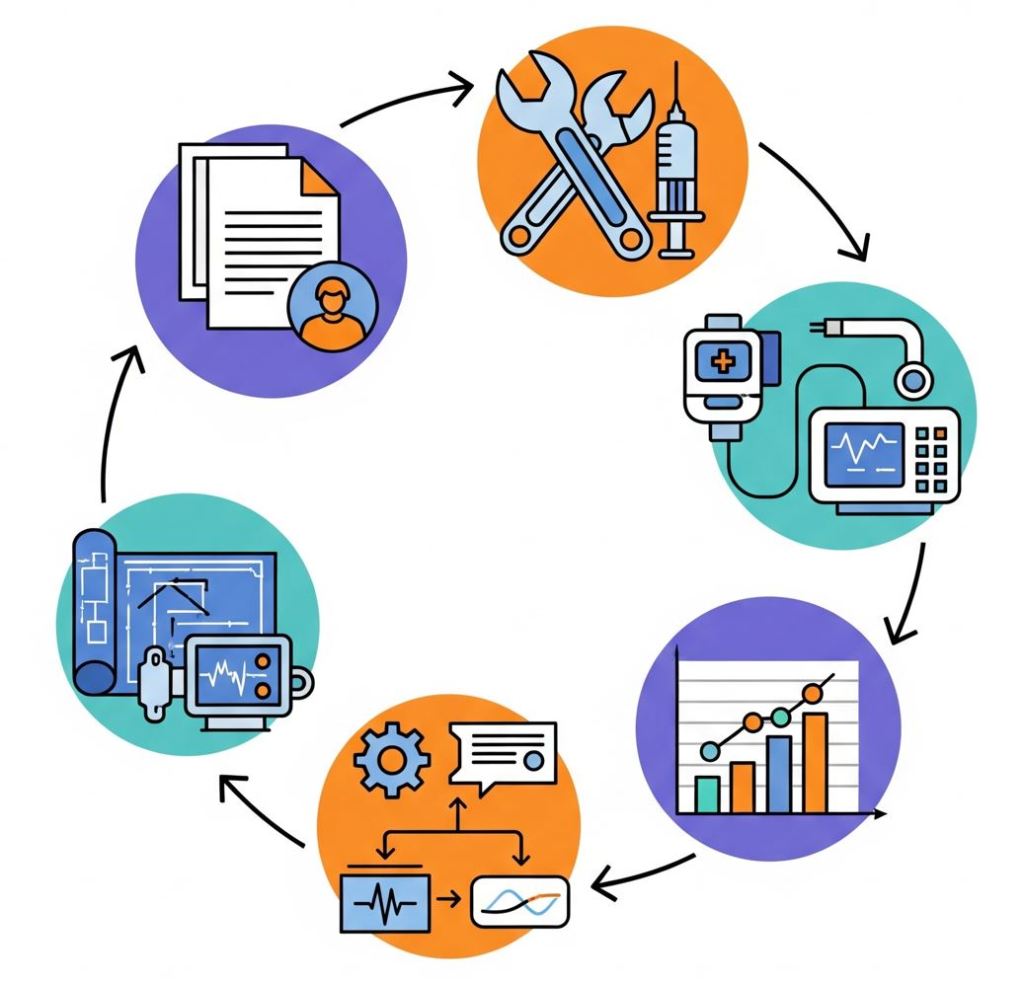

Andiamo per gradi e comprendiamo in via progressiva cosa occorre fare:

1. URS (User Requirements Specification) 📝

La User Requirements Specification (URS) è il punto di partenza, il fondamento su cui si costruirà l’intero processo di validazione. Questo documento è una descrizione accurata e dettagliata di ciò che il sistema, l’attrezzatura o il processo deve fare dal punto di vista dell’utente finale. È un documento collaborativo, spesso redatto consultando esperti di produzione, qualità, ricerca e sviluppo, e gli stessi operatori che utilizzeranno il sistema.

L’URS risponde alla domanda “Cosa deve realizzare questo sistema per soddisfare le esigenze operative?“. Deve essere chiara, non ambigua, verificabile e completa. Al suo interno si definiscono le aspettative in termini di funzionalità, performance, interfaccia utente, sicurezza, affidabilità e manutenzione.

Ad esempio, per un’attrezzatura di produzione, l’URS potrebbe specificare la sua capacità produttiva oraria, la precisione delle misurazioni, i requisiti di automazione, le condizioni ambientali di funzionamento, i materiali compatibili e le esigenze di pulizia. Deve anche considerare i requisiti di gestione dei dati, inclusa la loro integrità, la tracciabilità e la sicurezza informatica, elementi sempre più cruciali nell’era digitale.

In alcuni contesti, soprattutto per strumenti semplici o “off-the-shelf” che non richiedono personalizzazioni significative, la fase URS potrebbe essere meno formalizzata o integrata direttamente in altre fasi, ma il concetto di definire chiaramente le aspettative rimane imprescindibile.

2. IQ (Installation Qualification) 🛠️

La fase di Installation Qualification (IQ) è dedicata alla verifica e documentazione che l’attrezzatura o il sistema sia stato installato correttamente nel suo ambiente operativo finale.

È una verifica “fisica” e di configurazione che precede l’attivazione completa del sistema. L’obiettivo è assicurarsi che tutto sia al suo posto, correttamente collegato e che rispetti le specifiche di installazione fornite dal produttore o definite internamente.

Questa fase include una serie di controlli meticolosi: si verifica che tutte le componenti siano presenti e correttamente identificate, che i collegamenti elettrici, pneumatici, idraulici o di rete siano stati eseguiti secondo gli schemi, che le utility (aria compressa, acqua, energia) siano conformi ai requisiti.

Si controlla inoltre la documentazione associata all’installazione, come manuali d’uso e manutenzione, certificati di calibrazione degli strumenti di bordo, schemi elettrici aggiornati e liste dei ricambi.

L’ambiente in cui lo strumento è installato (es. temperatura, umidità, vibrazioni) deve essere verificato per assicurare che sia adeguato al suo funzionamento. Infine, l’IQ include spesso la verifica della taratura iniziale degli strumenti di misura integrati nell’attrezzatura, garantendo che le letture siano accurate fin dal primo utilizzo.

Un IQ ben eseguito pone le basi per un funzionamento stabile, conforme e ripetibile.

3. DQ (Design Qualification) 📐

La Design Qualification (DQ) è una fase cruciale che precede l’installazione e persino l’acquisto o la fabbricazione dell’attrezzatura/sistema.

Il suo scopo è fornire una verifica documentata che il design proposto dell’apparecchiatura, del servizio, del software o del firmware sia intrinsecamente adatto e conforme ai requisiti dell’utente (URS) e all’uso previsto (Intended Use) prima che venga realizzato o acquistato.

In altre parole, ci si assicura che il progetto sulla carta sia corretto e possa soddisfare le esigenze operative.

Questa fase è fondamentale per prevenire problemi costosi e complessi da risolvere in fasi successive. Durante il DQ, vengono esaminate le specifiche di progettazione, i diagrammi di flusso, i disegni tecnici, i materiali proposti e le logiche di funzionamento. Si valuta se il design proposto sia robusto, affidabile, sicuro e conforme alle normative applicabili (es. GMP, MDR, IVDR) e agli standard tecnici pertinenti.

Ad esempio, per un nuovo macchinario, il DQ valuterebbe se i materiali costruttivi proposti siano idonei per l’ambiente produttivo (es. compatibilità con sostanze chimiche, resistenza a temperature elevate), se le capacità di produzione dichiarate siano realistiche e se le caratteristiche di sicurezza siano integrate nel design.

Se necessario, il DQ include anche una verifica della conformità ai requisiti regolatori e ai requisiti definiti nella fase di pianificazione del progetto, assicurando che le scelte progettuali siano allineate agli obiettivi complessivi di qualità e sicurezza.

4. OQ (Operational Qualification) ⚙️

La Operational Qualification (OQ) è la fase in cui si verifica che l’attrezzatura o il sistema, una volta installato e configurato (IQ), funzioni correttamente entro i limiti operativi specificati. L’OQ si concentra sulla funzionalità dinamica del sistema, testando che tutti i parametri operativi critici siano mantenuti entro range accettabili. Si va oltre la semplice conferma dell’installazione per testare l’efficacia del sistema in azione.

Questa fase include test per verificare la funzionalità del sistema nelle sue condizioni operative standard, ma anche sotto “stress” o in condizioni di “worst case” (le condizioni più estreme previste per l’operazione). Si testa che i controlli operativi, gli allarmi, gli interblocchi di sicurezza e le sequenze di avvio/arresto funzionino come previsto.

Ad esempio, per un forno di sterilizzazione, l’OQ verificherebbe che la temperatura raggiunta e mantenuta sia quella specificata, che i cicli di riscaldamento e raffreddamento siano corretti e che i sensori di monitoraggio funzionino accuratamente in tutti i range. Vengono eseguiti test sulla funzionalità dei software di controllo, sulla gestione degli errori e sulla risposta del sistema a variazioni dei parametri.

Sebbene l’OQ possa essere eseguita indipendentemente dall’IQ, è prassi comune e spesso più efficiente combinarle in un’unica “IOQ” (Installation Operational Qualification), soprattutto per sistemi meno complessi, ottimizzando tempi e risorse.

5. PQ (Performance Qualification) 📈

La Performance Qualification (PQ) è la fase finale della qualifica delle attrezzature e dei sistemi, nonché un ponte verso la validazione di processo vera e propria.

Il suo scopo è dimostrare e documentare che l’attrezzatura, il servizio, il software o il firmware sia in grado di garantire in modo consistente e affidabile le sue prestazioni previste in condizioni operative reali e per un periodo prolungato. La PQ convalida che il sistema funzioni efficacemente nel contesto produttivo effettivo.

Questa fase si distingue dall’OQ perché si concentra sulla performance a lungo termine e in condizioni “di routine” o “di processo”. I test di PQ vengono eseguiti utilizzando materiali di produzione effettivi (non simulati) e coprendo l’intero intervallo operativo previsto o peggiorativo (worst-case), dimostrando la robustezza e la ripetibilità del sistema. Ad esempio, per una linea di confezionamento, la PQ verificherebbe la velocità di produzione, la precisione del riempimento, la conformità del sigillo e la gestione degli scarti, il tutto durante una normale produzione. Vengono raccolti e analizzati dati statistici significativi per confermare che il sistema produce risultati conformi alle specifiche di qualità in modo continuativo. La fase di PQ può iniziare solo dopo il completamento con esito positivo delle fasi di IQ e OQ (se applicabili), poiché queste assicurano che il sistema sia installato e operi correttamente prima di testarne le prestazioni complete nel contesto produttivo.

Comprendere e applicare con rigore queste fasi è il pilastro per assicurare conformità, qualità e affidabilità superiori in ogni processo.

Sebbene spesso sottovalutato, soprattutto all’interno di aziende che realizzano prodotti da diversi anni, (“si è sempre fatto così”), gli Enti Notificati chiedono sempre più evidenze di come i processi siano sotto controllo durante i loro audit.🔍

Poiché l’impegno verso la conformità è qualcosa di costante e continuo occorre darne evidenza certa e sicura.⚠️

Se hai dubbi su come implementare queste attività all’interno della tua organizzazione, CONTATTACI!

Siamo qua per te.